溶解炉・保持炉について

主なアルミ溶解保持炉のメーカー一覧

- 大紀アルミニウム工業所

- 株式会社広築

- 株式会社メイチュー

- 株式会社TOKAI

- 東京ファーネス工業株式会社

- 三建産業株式会社

- 日本坩堝株式会社

- 株式会社正英製作所

- 株式会社岩渕熱機電

- セラミック工業

- 北陸テクノ

TOKAI アルキープ

![]()

アルミの溶解に用いる炉の種類は大きく別けて2つあります。

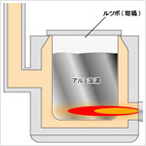

1つはルツボ(坩堝)炉でルツボという鍋のようなものを使い、かまどのようにルツボを熱して その中に固体アルミ(アルミインゴット)をいれてルツボの中でアルミを溶かすもの。

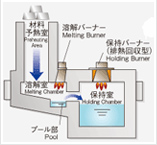

もう1つは反射炉といってルツボは使わずに金属で製缶された容器の内側に耐火煉瓦などの耐火材を組み上げて 直接その中に アルミを溶かしておくものとがあります。

ルツボ炉は使うアルミの種類によってそのルツボを変更すればアルミ材料をかえられるので、材料変えの頻繁なところはルツボ炉が便利。

反射炉は一度使用してしまうと中のアルミを完全に除去することは難しいので、頻繁な材料変えには不向きだが、アルミを溶かすところと保持するところとを別々の部屋にしているものがほとんどのため、アルミの温度管理がやりやすいという利点がある。

ルツボ炉は坩堝中でアルミを溶かしている。連続操業時間が短い場合は坩堝の残湯量の心配がないが、操業時間が長くなると新たにインゴットを溶かしていかないといけない、このときに溶湯温度が低下するため、鋳造品質が安定しない。

ルツボ(坩堝)の素材種類には鋳鉄製坩堝と黒鉛製坩堝(シリコンカーバイド製坩堝)がある。鋳鉄製は衝撃などで割れる心配がなく、丈夫だが、そのままだとアルミ溶湯に侵食されてすぐに穴があいてしまうため、コーティング剤でコーティングする必要がある。

黒鉛坩堝はアルミ溶湯に侵食されにくく、鋳鉄のようにコーティングの必要はないが、衝撃に弱く割れやすいので取り扱いに注意が必要です。

左のような反射炉は連続溶解保持炉と呼ばれ、通常インゴットやリサイクル材を溶解する溶解室と、溶けた溶湯を同じ温度に保持しておく保持室を設けていて、溶湯温度のバラつきを抑え、同じ温度の溶湯を常時汲みだせるようになっている。

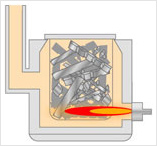

左の炉はターンテーブルに坩堝を2台ないし3台載せて交互に使用する設備。一方を使っている間にもう一方の炉で新たに溶解して、アルミ溶湯を清浄化したあと適正温度にしておくことができる。溶湯の品質に厳格な管理が必要な場合に有効である。

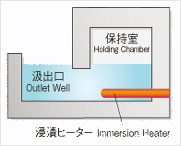

左の炉は浸漬ヒーター式の保持炉です。通常はバーナーで溶湯を保温しますが、このようにヒーターを炉の中に横から出して中から保温するものがあります。熱量の有効利用ができ、溶湯品質の劣化を少なくできます。

ダイカスト用合金について

ダイカストで鋳造する合金には亜鉛合金、マグネシウム合金、真鍮など銅合金、アルミニウム合金があります。

アルミニウム合金のダイカストは軽くて耐食性にすぐれ、経年劣化が少ないことからダイカスト合金として最も多く用いられ、多くの産業で使用されています。アルミニウムは全ダイカスト合金の約95%を占めています。

以下はダイカスト用アルミニウム合金の化学成分表です。

アルミニウム合金の種類は大きく分けるとAl-Si(シリコン)系とAl-Mg(マグネシウム)系とに分かれます。Al-Si系はさらにAl-Si系(ADC1)、Al-Si-Mg系(ADC3)、Al-Si-Cu系(ADC10,12)、Al-Si-Cu-Mg系(ADC14)があり、Al-Mg系にはAl-Mg系(ADC5)及びAl-Mg-Mn系(ADC6)があります。

- ADC1,ADC1C及びADC2は11~13%程度のSiを含む共晶系合金で、溶湯の流動製にすぐれ、鋳造性がよい。熱間脆性が起こりにくく、耐食性にすぐれている。耐力はやや低い。湯流れが難しい製品に有効で、薄肉や大物の複雑形状の製品に適している。ADC2は耐食性に優れ、靭性も高い。

- ADC7は亜共晶Al-Si合金で、鋳造温度が高くなり、鋳造性が劣るが、靭性やカシメ性に優れる。

- ADC3はSi量が9~10%でMg量が約0.5%含み、衝撃値や耐力が高い。耐食性はADC1と同程度でよい。鋳造性はあまりよくない。耐力や衝撃値の特性を生かしたカバーやケース、キャップ類に適用されている。

- ADC5及びADC6はMg量が多く含まれるため、耐食性に優れている。伸びや衝撃値が高いが、鋳造性が良くない。Mg添加量の多いADC5がADC6より耐食性に優れるが、鋳造性が悪い。陽極酸化(アルマイト)処理がしやすい。用途としては、耐食性の要求される船舶、海洋関係や屋外で使用される部品、伸びや靭性の要求される強度用部品など。

- ADC8はAl-Si-Cu-Mn系でADC10よりも強度が高いが、鋳造性に劣る。

- ADC10, ADC10Z, ADC11, ADC12, ADC12ZのAl-Si-Cu系は鋳造性が良好で機械的特性に優れる。国内アルミダイカスト生産量の90%以上をこの合金種で占めている。また、被切削性に優れている。用途としては、ケース、カバー類、強度部品等、特に特殊な性能を要求されないすべての部品に適用されている。ADC10ZおよびADC12Zは不純物としてのZnの含有量の上限値が3%と高くなっており、ADC10およびADC12に比べ、耐食性や、鋳造割れ性がやや良くない。ADC11はADC10と同等である。

- ADC14(過共晶Al-Si系)は特に耐摩耗性に優れた合金で熱膨張が他の合金より低い。鋳造性は良好で、耐力は高いが、伸びが小さい。

- 純アルミニウム系は電気伝導度に優れ、鉄心を純アルミニウムで鋳ぐるんだローターに適用されている。

ダイカスト技能者ハンドブックより